பிளாஸ்டிக் ஊசி இயந்திரம்

குறுகிய விளக்கம்:

மெஸ்டெக் 30 உடன் பொருத்தப்பட்டுள்ளது நெகிழி ஊசி மருந்து வடிவமைக்கும் இயந்திரங்கள்100 டன் முதல் 1500 டன் மற்றும் 10 அனுபவம் வாய்ந்த செயல்பாட்டு தொழில்நுட்ப வல்லுநர்கள். எங்கள் வாடிக்கையாளர்களுக்கு பல்வேறு அளவுகளின் ஊசி மருந்து தயாரிப்புகளை நாங்கள் வழங்க முடியும்

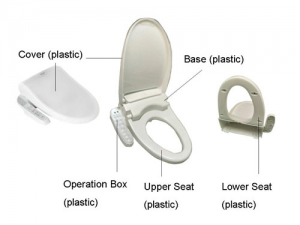

பிளாஸ்டிக் ஊசி இயந்திரம் ஊசி மருந்து வடிவமைக்கும் இயந்திரம் அல்லது ஊசி இயந்திரம் என்றும் அழைக்கப்படுகிறது. பிளாஸ்டிக் மோல்டிங் அச்சுகளைப் பயன்படுத்தி தெர்மோபிளாஸ்டிக் அல்லது தெர்மோசெட்டிங் பிளாஸ்டிக்கை பல்வேறு வடிவங்களின் பிளாஸ்டிக் தயாரிப்புகளாக மாற்றும் முக்கிய மோல்டிங் கருவியாகும். பிளாஸ்டிக் ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் செயல்பாடுகள் பிளாஸ்டிக்குகளை வெப்பமாக்குவது, உருகிய பிளாஸ்டிக்குகளுக்கு உயர் அழுத்தத்தைப் பயன்படுத்துதல், அவற்றை வெளியேற்றி அச்சு குழியை நிரப்புவது.

I- பிளாஸ்டிக் ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் வகைப்பாடு பிளாஸ்டிக் ஊசி மருந்து வடிவமைக்கும் இயந்திரம் ஒரு நேரத்தில் சிக்கலான தோற்றம், துல்லியமான அளவு அல்லது உலோக செருகல்களுடன் அடர்த்தியான அமைப்புடன் பிளாஸ்டிக் தயாரிப்புகளை வடிவமைக்கும் திறனைக் கொண்டுள்ளது. இது தேசிய பாதுகாப்பு, எலக்ட்ரோ மெக்கானிக்கல், ஆட்டோமோட்டிவ், போக்குவரத்து, கட்டுமானப் பொருட்கள், பேக்கேஜிங், விவசாயம், கலாச்சாரம், கல்வி, சுகாதாரம் மற்றும் மக்களின் அன்றாட வாழ்க்கையில் பரவலாகப் பயன்படுத்தப்படுகிறது. பிளாஸ்டிக் தொழிற்துறையின் விரைவான வளர்ச்சி மற்றும் மோல்டிங் தயாரிப்புகளின் சிக்கலான கட்டமைப்பு மற்றும் செயல்பாடுகளுடன், ஊசி மருந்து வடிவமைக்கும் இயந்திரங்களின் வெவ்வேறு வகைகள் மற்றும் விவரக்குறிப்புகள் அதற்கேற்ப உருவாக்கப்பட்டுள்ளன. உற்பத்தி செய்யப்படும் பொருட்களின் துல்லியத்தின்படி, ஊசி இயந்திரங்களை சாதாரண மற்றும் துல்லியமான ஊசி மருந்து வடிவமைக்கும் இயந்திரங்களாக பிரிக்கலாம். சக்தி மற்றும் கட்டுப்பாட்டு அமைப்பின் படி, ஊசி இயந்திரத்தை ஹைட்ராலிக் மற்றும் அனைத்து மின்சார ஊசி மருந்து வடிவமைக்கும் இயந்திரங்களாக பிரிக்கலாம். ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் கட்டமைப்பு வடிவத்தின்படி, மூன்று வகைகள் உள்ளன: செங்குத்து மற்றும் கிடைமட்ட (இரண்டு வண்ண ஊசி மருந்து வடிவமைக்கும் இயந்திரம் உட்பட) மற்றும் கோண வகை.

பல்வேறு ஊசி மருந்து வடிவமைக்கும் இயந்திரங்களின் பண்புகள் அறிமுகம்

5. பொதுவான அச்சு-பூட்டுதல் சாதனம் சுற்றி திறந்திருக்கும், அனைத்து வகையான தானியங்கி சாதனங்களையும் உள்ளமைக்க எளிதானது, தானியங்கி மோல்டிங்கின் சிக்கலான, அதிநவீன தயாரிப்புகளுக்கு ஏற்றது.

6. தானியங்கி உற்பத்தியை எளிதாக்கும் வகையில், பெல்ட் கடத்தும் சாதனம் அச்சு மூலம் இடைநிலை நிறுவலை உணர எளிதானது.

7. அச்சுகளில் பிசின் ஓட்டம் மற்றும் அச்சு வெப்பநிலை விநியோகத்தின் நிலைத்தன்மையை உறுதிப்படுத்துவது எளிது.

8. சுழலும் அட்டவணை, நகரும் அட்டவணை மற்றும் சாய்ந்த அட்டவணை ஆகியவற்றைக் கொண்டு, செருகும் மோல்டிங் மற்றும் டை காம்பினேஷன் மோல்டிங்கை உணர எளிதானது.

9. சிறிய தொகுதி சோதனை உற்பத்தி, அச்சு அமைப்பு எளிமையானது, குறைந்த விலை மற்றும் நிறுவல் நீக்குவது எளிது.

10. ஈர்ப்பு மையம் குறைவாக இருப்பதால் செங்குத்து இயந்திரம், ஒப்பீட்டளவில் கிடைமட்ட நில அதிர்வு எதிர்ப்பு சிறந்தது.

1. கிடைமட்ட ஊசி மருந்து வடிவமைக்கும் இயந்திரம்

1. மெயின்பிரேம் அதன் குறைந்த உருகி காரணமாக குறைவாக இருந்தால், ஆலைக்கு உயர கட்டுப்பாடு இல்லை.

2. தயாரிப்பு தானாகவே விழும், இயந்திர கையைப் பயன்படுத்தாமல், தானியங்கி மோல்டிங்கையும் அடையலாம்.

3. குறைந்த உருகி, வசதியான உணவு, எளிதான பராமரிப்பு காரணமாக.

4. மோல்ட் கிரேன் மூலம் நிறுவப்பட வேண்டும்.

5. பல இணையான ஏற்பாடு, வடிவமைக்கப்பட்ட தயாரிப்பு கன்வேயர் பெல்ட்டிலிருந்து சேகரித்து பேக் செய்வது எளிது.

2.வெர்டிகல் இன்ஜெக்ஷன் மோல்டிங் இயந்திரம்

1. ஊசி சாதனம் மற்றும் கிளம்பிங் சாதனம் ஒரே செங்குத்து மையத்தில் உள்ளன, மேலும் டை திறக்கப்பட்டு மேல் மற்றும் கீழ் திசைகளில் மூடப்படும். அதன் தள பரப்பளவு கிடைமட்ட இயந்திரத்தின் பாதி மட்டுமே, எனவே உற்பத்தியின் இரு மடங்கு உற்பத்தி பகுதிக்கு மாற்றப்படுகிறது.

2. செருகும் மோல்டிங்கை அடைய எளிதானது. டை மேற்பரப்பு மேல்நோக்கி இருப்பதால், செருகல்களைக் கண்டறிவது எளிது. குறைந்த வார்ப்புரு சரி செய்யப்பட்ட மற்றும் மேல் வார்ப்புரு நகரக்கூடிய மற்றும் கலவையின் கலவையுடன் இயந்திர வகையை ஏற்றுக்கொள்வதன் மூலம் தானியங்கி செருகும் வடிவமைப்பை எளிதில் உணர முடியும்.

பெல்ட் கன்வேயர் மற்றும் கையாளுபவர்.

3. கிடைமட்ட ஃபார்ம்வொர்க்கின் ஆதரவால் இறப்பின் எடை திறக்கப்பட்டு மேல் மற்றும் கீழ் மூடப்படுகிறது. கிடைமட்ட இயந்திரத்தை ஒத்த டைவின் ஈர்ப்பு விசையால் ஏற்படும் முன்னோக்கி தலைகீழ் காரணமாக ஃபார்ம்வொர்க்கை திறந்து மூட முடியாது என்ற நிகழ்வு ஏற்படாது. இது இயந்திரங்களின் துல்லியத்தை பராமரிக்கவும் இறக்கவும் உதவுகிறது.

4. எளிய கையாளுபவர் மூலம், ஒவ்வொரு பிளாஸ்டிக் குழியையும் அகற்றலாம், இது துல்லியமான வடிவமைப்பிற்கு உகந்ததாகும்.

3. இரட்டை ஊசி மருந்து வடிவமைக்கும் இயந்திரம்

ஒரு முறை உட்செலுத்துதல் இயந்திரத்தின் இரண்டு வண்ணங்களை வடிவமைக்க முடியுமா, தோற்றத்திற்கான நுகர்வோர் தேவைகளைப் பூர்த்தி செய்ய முடியும், பயனர்கள் தயாரிப்பை மிகவும் வசதியாகப் பயன்படுத்தலாம்.

4.அனைத்து மின்சார ஊசி மருந்து வடிவமைக்கும் இயந்திரம்

ஆல்-எலக்ட்ரிக் இன்ஜெக்ஷன் மோல்டிங் இயந்திரம் சிறப்பு பயன்பாடுகளின் தேவைகளைப் பூர்த்தி செய்வது மட்டுமல்லாமல், சாதாரண ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தை விட அதிக நன்மைகளையும் கொண்டுள்ளது.

அனைத்து மின்சார ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் மற்றொரு நன்மை என்னவென்றால், இது சத்தத்தை குறைக்கிறது, இது தொழிலாளர்களுக்கு பயனளிப்பது மட்டுமல்லாமல், ஒலி-ஆதார உற்பத்தி ஆலைகளில் முதலீட்டைக் குறைக்கிறது.

5.ஆங்கிள் இன்ஜெக்ஷன் மோல்டிங் இயந்திரம்

கோண ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் ஊசி திருகு அச்சு அச்சிடும் பொறிமுறை வார்ப்புருவின் நகரும் அச்சுக்கு செங்குத்தாக உள்ளது, மேலும் அதன் நன்மைகள் மற்றும் தீமைகள் செங்குத்து மற்றும் கிடைமட்டத்திற்கு இடையில் உள்ளன. உட்செலுத்துதல் திசையும் அச்சுப் பிரிக்கும் மேற்பரப்பும் ஒரே விமானத்தில் இருப்பதால், கோண ஊசி மருந்து வடிவமைத்தல் இயந்திரம் பக்க வாயிலின் சமச்சீரற்ற வடிவவியலுடன் கூடிய அச்சுகளுக்கு ஏற்றது அல்லது வாயு அடையாளங்களை அனுமதிக்காத தயாரிப்புகளின் தயாரிப்புகள்.

6. மல்டி ஸ்டேஷன் மோல்டிங் இயந்திரம்

உட்செலுத்துதல் சாதனம் மற்றும் கிளம்பிங் சாதனம் இரண்டு அல்லது அதற்கு மேற்பட்ட வேலை நிலைகளைக் கொண்டுள்ளன, மேலும் ஊசி சாதனம் மற்றும் கிளம்பிங் சாதனம் பல்வேறு வழிகளில் ஏற்பாடு செய்யப்படலாம்.

தற்போது, மூன்று வகையான ஊசி மருந்து வடிவமைக்கும் இயந்திரங்கள் பரவலாகப் பயன்படுத்தப்படுகின்றன:

கிடைமட்ட ஊசி மருந்து வடிவமைக்கும் இயந்திரம் அதன் சிறிய இடம், வசதியான நிறுவல் மற்றும் பரந்த பயன்பாட்டு வரம்பு காரணமாக பரவலாகப் பயன்படுத்தப்படுகிறது. இரட்டை ஊசி மருந்து வடிவமைக்கும் இயந்திரங்கள் பெரும்பாலும் மின்னணு தயாரிப்புகளின் சீல் மற்றும் நீர்ப்புகா தேவைகள், அதிர்ச்சி இடையக மின் கருவிகள் மற்றும் பல வண்ணங்கள் மற்றும் சிறிய கட்டமைப்பைக் கொண்ட தயாரிப்புகளுக்குப் பயன்படுத்தப்படுகின்றன. ஆல்-எலக்ட்ரிக் இன்ஜெக்ஷன் மோல்டிங் இயந்திரம் பெரிய ஆர்டர்கள், உயர் துல்லியமான சிறிய மற்றும் நடுத்தர அளவிலான பாகங்கள் உற்பத்தியில் பயன்படுத்தப்படுகிறது.

II- பிளாஸ்டிக் ஊசி மருந்து வடிவமைக்கும் இயந்திரங்கள் எவ்வாறு செயல்படுகின்றன?

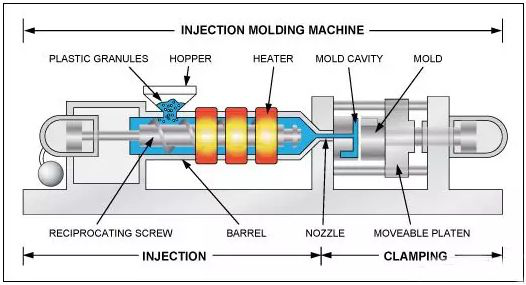

ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் செயல்பாட்டுக் கொள்கை ஊசி சிரிஞ்சிற்கு ஒத்ததாகும். இது திருகு (அல்லது உலக்கை) உந்துதல் மூலம் மூடிய குழிக்குள் பிளாஸ்டிக் செய்யப்பட்ட உருகிய பிளாஸ்டிக்கை (அதாவது பிசுபிசுப்பு ஓட்டம்) செலுத்தி, குணப்படுத்திய பின் உற்பத்தியைப் பெறுவதற்கான தொழில்நுட்ப செயல்முறையாகும்.

ஊசி மருந்து வடிவமைத்தல் என்பது ஒரு சுழற்சி செயல்முறை, ஒவ்வொரு சுழற்சியும் முக்கியமாக உள்ளடக்கியது:

அளவு உணவளித்தல் - பிளாஸ்டிசைசரை உருகுதல் - அழுத்தம் ஊசி - குளிரூட்டல் - அச்சு திறத்தல் மற்றும் பாகங்கள் எடுப்பது. பிளாஸ்டிக் பாகங்களை அகற்றிவிட்டு, அடுத்த சுழற்சிக்கான அச்சு மூடவும்.

ஊசி மருந்து வடிவமைத்தல் இயந்திர செயல்பாட்டு உருப்படிகள்: ஊசி மருந்து வடிவமைத்தல் இயந்திர செயல்பாட்டு உருப்படிகளில் கட்டுப்பாட்டு விசைப்பலகை செயல்பாடு, மின் கட்டுப்பாட்டு அமைப்பு செயல்பாடு மற்றும் மூன்று அம்சங்களின் ஹைட்ராலிக் கணினி செயல்பாடு ஆகியவை அடங்கும். உட்செலுத்துதல் செயல்முறை நடவடிக்கை, உணவு நடவடிக்கை, ஊசி அழுத்தம், ஊசி வேகம், வெளியேற்ற வகை, பீப்பாயின் ஒவ்வொரு பிரிவின் வெப்பநிலை கண்காணிப்பு, ஊசி அழுத்தம் மற்றும் முதுகுவலி சரிசெய்தல் முறையே மேற்கொள்ளப்பட்டன.

திருகு ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் பொதுவான மோல்டிங் செயல்முறை: முதலில், சிறுமணி அல்லது தூள் பிளாஸ்டிக் பீப்பாயில் சேர்க்கப்படுகிறது, மேலும் திருகு சுழற்சி மற்றும் பீப்பாய் வெளிப்புற சுவரின் வெப்பத்தால் பிளாஸ்டிக் உருகப்படுகிறது. பின்னர் இயந்திரம் அச்சு மற்றும் ஊசி இருக்கை முன்னோக்கி நகர்த்தும், இதனால் முனை அச்சு வாயிலுக்கு அருகில் இருக்கும், பின்னர் அழுத்தம் எண்ணெய் ஊசி சிலிண்டரில் ஊற்றப்பட்டு திருகு செய்யப்படுகிறது. தடி முன்னோக்கி தள்ளப்படுவதால், உருகி மூடிய இறப்பில் அதிக வெப்பநிலை மற்றும் அதிக வேகத்தில் குறைந்த வெப்பநிலையுடன் செலுத்தப்படுகிறது. ஒரு குறிப்பிட்ட கால அவகாசம் மற்றும் அழுத்தம் வைத்திருத்தல் (ஹோல்டிங் பிரஷர் என்றும் அழைக்கப்படுகிறது) மற்றும் குளிரூட்டலுக்குப் பிறகு, உருகல் திடப்படுத்தப்பட்டு வடிவமைக்கப்பட்டு, உற்பத்தியை வெளியே எடுக்க முடியும் (அழுத்தத்தை வைத்திருப்பதன் நோக்கம் குழியில் உருகுவதைத் தடுப்பதாகும். மற்றும் தயாரிப்புக்கு குழிக்கு சப்ளை செய்ய வேண்டும். மேலும் தயாரிப்புக்கு சில அடர்த்தி மற்றும் பரிமாண சகிப்புத்தன்மை இருப்பதை உறுதிசெய்க. ஊசி மருந்து வடிவமைப்பின் அடிப்படைத் தேவைகள் பிளாஸ்டிக்மயமாக்கல், ஊசி மற்றும் மோல்டிங் ஆகும். மோல்டிங் தேவைகளைப் பூர்த்தி செய்ய, ஊசி போதுமான அழுத்தம் மற்றும் வேகத்தை உறுதி செய்ய வேண்டும். அதே நேரத்தில், ஊசி அழுத்தம் மிக அதிகமாக இருப்பதால், குழியில் அதிக அழுத்தத்துடன் தொடர்புடையது (குழியின் சராசரி அழுத்தம் பொதுவாக 20 முதல் 45 வரை இருக்கும் MPa), எனவே போதுமான கிளாம்பிங் சக்தி இருக்க வேண்டும். ஊசி சாதனம் மற்றும் கிளம்பிங் சாதனம் ஆகியவை ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் முக்கிய பாகங்கள் என்பதைக் காணலாம்.

பிளாஸ்டிக் பொருட்களின் மதிப்பீடு முக்கியமாக மூன்று அம்சங்களை உள்ளடக்கியது: முதலாவது தோற்றத்தின் தரம், நேர்மை, நிறம், காந்தி போன்றவை; இரண்டாவது அளவுக்கும் உறவினர் நிலைக்கும் இடையிலான துல்லியம்; மூன்றாவது பயன்பாட்டிற்கு ஒத்த உடல், வேதியியல் மற்றும் மின் பண்புகள். தயாரிப்புகளின் வெவ்வேறு சந்தர்ப்பங்களுக்கு ஏற்ப இந்த தரத் தேவைகளும் வேறுபடுகின்றன. தயாரிப்புகளின் குறைபாடுகள் முக்கியமாக அச்சு, வடிவமைப்பு, துல்லியம் மற்றும் உடைகள் ஆகியவற்றில் உள்ளன. ஆனால் உண்மையில், பிளாஸ்டிக் பதப்படுத்தும் தொழிற்சாலையில் உள்ள தொழில்நுட்ப வல்லுநர்கள் பெரும்பாலும் அச்சு குறைபாடுகளால் ஏற்படும் பிரச்சினைகளுக்கு தீர்வு காண தொழில்நுட்ப வழிகளைப் பயன்படுத்துவதற்கான கடினமான சூழ்நிலையால் பாதிக்கப்படுகின்றனர், மேலும் அவை சிறிதளவு விளைவைக் கொண்டிருக்கின்றன.

செயல்முறைகளின் சரிசெய்தல் என்பது தயாரிப்புகளின் தரம் மற்றும் வெளியீட்டை மேம்படுத்த தேவையான வழியாகும். ஊசி சுழற்சி மிகவும் குறுகியதாக இருப்பதால்,

செயல்முறை நிலைமைகள் சரியாக கட்டுப்படுத்தப்படாவிட்டால், கழிவு பொருட்கள் தொடர்ந்து பாயும். செயல்முறையை சரிசெய்யும்போது, ஒரு நேரத்தில் ஒரே ஒரு நிபந்தனையை மாற்றி அதை பல முறை கவனிப்பது நல்லது. அழுத்தம், வெப்பநிலை மற்றும் நேரம் ஒன்றுபட்டு சரிசெய்யப்பட்டால், குழப்பத்தையும் தவறான புரிதலையும் ஏற்படுத்துவது எளிது. செயல்முறையை சரிசெய்ய பல வழிகள் மற்றும் வழிகள் உள்ளன. எடுத்துக்காட்டாக, தயாரிப்புகளின் திருப்தியற்ற ஊசி சிக்கலுக்கு பத்துக்கும் மேற்பட்ட தீர்வுகள் உள்ளன. பிரச்சினையின் சிக்கலைத் தீர்க்க ஒன்று அல்லது இரண்டு முக்கிய தீர்வுகளைத் தேர்ந்தெடுப்பதன் மூலம் மட்டுமே சிக்கலை தீர்க்க முடியும். கூடுதலாக, கரைசலில் உள்ள இயங்கியல் உறவிலும் நாம் கவனம் செலுத்த வேண்டும். எடுத்துக்காட்டாக: தயாரிப்புக்கு மனச்சோர்வு உள்ளது, சில நேரங்களில் பொருள் வெப்பநிலையை உயர்த்தவும், சில நேரங்களில் பொருள் வெப்பநிலையைக் குறைக்கவும்; சில நேரங்களில் பொருளின் அளவை அதிகரிக்க, சில நேரங்களில் பொருளின் அளவைக் குறைக்க. தலைகீழ் நடவடிக்கைகளுடன் சிக்கலைத் தீர்ப்பதற்கான சாத்தியத்தை ஒப்புக் கொள்ளுங்கள்.

III- ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் முக்கிய தொழில்நுட்ப அளவுருக்கள்

நிறைவு சக்தி, அதிகபட்ச ஊசி அளவு, அதிகபட்ச மற்றும் குறைந்தபட்ச டை தடிமன், அச்சு மாற்றும் பக்கவாதம், இழுக்கும் தண்டுகளுக்கு இடையிலான தூரம், வெளியேற்ற பக்கவாதம் மற்றும் வெளியேற்ற அழுத்தம் போன்றவை.

மோல்டிங் தயாரிப்புகளுக்கு ஏற்ற ஊசி மருந்து இயந்திரங்களுக்கான தொழில்நுட்ப தேவைகள் பின்வருமாறு தேர்ந்தெடுக்கப்படலாம்:

1 கிளாம்பிங் ஃபோர்ஸ்: தயாரிப்பு ப்ராஜெக்ட் பகுதி கிளம்பிங் சக்தியைக் காட்டிலும் அச்சு குழி அழுத்தத்தால் பெருக்கப்படுகிறது, பி என்பது கியூஎஃப் குழி அழுத்தத்திற்கு சமம் அல்லது சமம்;

2 அதிகபட்ச ஊசி அளவு: தயாரிப்பு எடை <அதிகபட்ச ஊசி அளவு. தயாரிப்பு எடை = அதிகபட்ச ஊசி அளவு * 75 ~ 85%.

3 ஊசி மருந்து வடிவமைத்தல் இயந்திர அச்சு தடிமன்: ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் அதிகபட்ச மற்றும் குறைந்தபட்ச மதிப்பிற்கும் இரண்டு புள்ளிகளுக்கும் இடையிலான இடைவெளி. அச்சு அதிகபட்ச தடிமன் ஊசி மருந்து வடிவமைக்கும் இயந்திரம் அதிகபட்ச அச்சு தடிமன் அச்சுக்கு குறைவாக. குறைந்தபட்ச தடிமன் ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் குறைந்தபட்ச அச்சு தடிமனுக்கு சமம்.

4 அச்சு பக்கவாதம்: அச்சு திறக்கும் தூரம் = அச்சு தடிமன் + தயாரிப்பு உயரம் + வெளியேற்ற தூரம் + தயாரிப்பு இடம். அதாவது, அச்சு-அச்சு தூரம்.

5 தண்டுகளுக்கு இடையிலான தூரம்: அதாவது அச்சு நிலையை நிறுவுதல்; அச்சு நீளம் * அகலம் இழுக்கும் தடி தூரத்தை விட குறைவாக உள்ளது.

6 வெளியேற்ற பக்கவாதம் மற்றும் அழுத்தம்: தயாரிப்பு வெளியேற்ற தூரம் மற்றும் அழுத்தம் <வெளியேற்ற பக்கவாதம் மற்றும் ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் அழுத்தம்.

ஊசி இயந்திரத்தின் அமைப்பு மற்றும் அமைப்பு

ஊசி மருந்து வடிவமைத்தல் இயந்திரம் பொதுவாக ஊசி அமைப்பு, அச்சு மூடல் அமைப்பு, ஹைட்ராலிக் டிரான்ஸ்மிஷன் சிஸ்டம், மின் கட்டுப்பாட்டு அமைப்பு, உயவு அமைப்பு, வெப்பமூட்டும் மற்றும் குளிரூட்டும் முறை, பாதுகாப்பு கண்காணிப்பு அமைப்பு மற்றும் பலவற்றைக் கொண்டுள்ளது.

ஊசி அமைப்பு

ஊசி முறையின் செயல்பாடு: ஊசி மருந்து இயந்திரத்தின் மிக முக்கியமான பாகங்களில் ஒன்று ஊசி முறை, பொதுவாக உலக்கை, திருகு, திருகு முன்-பிளாஸ்டிக் உலக்கை ஊசி ஆகிய மூன்று முக்கிய வடிவங்கள் உள்ளன. மிகவும் பரவலாக பயன்படுத்தப்படும் வகை திருகு. உட்செலுத்துதல் இயந்திரத்தின் சுழற்சியில் ஒரு குறிப்பிட்ட நேரத்தில் ஒரு குறிப்பிட்ட அளவு பிளாஸ்டிக்குகளை பிளாஸ்டிக் செய்தபின், குறிப்பிட்ட அழுத்தம் மற்றும் வேகத்தின் கீழ் திருகு மூலம் உருகிய பிளாஸ்டிக்கை அச்சு குழிக்குள் செலுத்துவதே இதன் செயல்பாடு. உட்செலுத்தப்பட்ட பிறகு, அச்சு குழிக்குள் செலுத்தப்படும் உருகும் வடிவத்தில் வைக்கப்படுகிறது.

உட்செலுத்துதல் அமைப்பு ஒரு பிளாஸ்டிசைசிங் சாதனம் மற்றும் மின் பரிமாற்ற சாதனம் ஆகியவற்றைக் கொண்டுள்ளது.

திருகு ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் பிளாஸ்டிசைசிங் சாதனம் முக்கியமாக உணவளிக்கும் சாதனம், பீப்பாய், திருகு, பசை கடந்து செல்லும் கூறு மற்றும் முனை ஆகியவற்றைக் கொண்டுள்ளது. மின்சக்தி பரிமாற்ற சாதனத்தில் ஒரு ஊசி சிலிண்டர், ஊசி இருக்கையின் நகரும் சிலிண்டர் மற்றும் ஒரு திருகு இயக்கி சாதனம் (அ

அச்சு கிளம்பிங் அமைப்பு

கிளாம்பிங் அமைப்பின் செயல்பாடு: கிளாம்பிங் அமைப்பின் செயல்பாடு அச்சு மூடல், தயாரிப்புகள் மற்றும் வெளியேற்றங்களை உறுதி செய்வதாகும். அதே நேரத்தில், அச்சு மூடப்பட்ட பிறகு, உருகிய பிளாஸ்டிக் அச்சு குழிக்குள் நுழைவதால் ஏற்படும் அச்சு குழியின் அழுத்தத்தை எதிர்க்க போதுமான கிளம்பிங் சக்தி வழங்கப்படுகிறது, மேலும் அச்சு மடிப்பு தடுக்கப்படுகிறது, இதன் விளைவாக தயாரிப்புகளின் மோசமான நிலை ஏற்படுகிறது.

கிளாம்பிங் அமைப்பின் கலவை: கிளாம்பிங் அமைப்பு முக்கியமாக கிளாம்பிங் சாதனம், தொங்கும் வழிமுறை, சரிசெய்தல் பொறிமுறை, வெளியேற்றும் வழிமுறை, முன் மற்றும் பின்புற நிலையான வார்ப்புரு, நகரும் வார்ப்புரு, கிளாம்பிங் சிலிண்டர் மற்றும் பாதுகாப்பு பாதுகாப்பு பொறிமுறையால் ஆனது.

ஹைட்ராலிக் முறையில்

ஹைட்ராலிக் டிரான்ஸ்மிஷன் அமைப்பின் செயல்பாடு, செயல்முறைக்குத் தேவையான பல்வேறு செயல்களுக்கு ஏற்ப ஊசி மருந்து வடிவமைக்கும் இயந்திரத்திற்கு சக்தியை வழங்குவதும், ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் பல்வேறு பகுதிகளுக்குத் தேவையான அழுத்தம், வேகம் மற்றும் வெப்பநிலையின் தேவைகளைப் பூர்த்தி செய்வதும் ஆகும். இது முக்கியமாக பல்வேறு ஹைட்ராலிக் கூறுகள் மற்றும் ஹைட்ராலிக் துணை கூறுகளால் ஆனது, இதில் எண்ணெய் பம்ப் மற்றும் மோட்டார் ஆகியவை ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் சக்தி மூலமாகும். ஊசி மருந்து வடிவமைத்தல் செயல்முறையின் தேவைகளைப் பூர்த்தி செய்வதற்காக பல்வேறு வால்வுகள் எண்ணெய் அழுத்தம் மற்றும் ஓட்ட விகிதத்தைக் கட்டுப்படுத்துகின்றன.

மின்சார கட்டுப்பாட்டு அமைப்பு

மின்சார கட்டுப்பாட்டு அமைப்புக்கும் ஹைட்ராலிக் அமைப்புக்கும் இடையிலான நியாயமான ஒருங்கிணைப்பு செயல்முறை தேவைகள் (அழுத்தம், வெப்பநிலை, வேகம், நேரம்) மற்றும் ஊசி இயந்திரத்தின் பல்வேறு நிரல் செயல்களை உணர முடியும். இது முக்கியமாக மின் உபகரணங்கள், மின்னணு கூறுகள், கருவிகள் (கீழ் வலதுபுறம் காண்க), ஹீட்டர்கள், சென்சார்கள் மற்றும் பலவற்றால் ஆனது. பொதுவாக, கட்டுப்பாட்டு, கையேடு, அரை தானியங்கி, தானியங்கி மற்றும் சரிசெய்ய நான்கு வழிகள் உள்ளன.

வெப்பமாக்கல் / குளிரூட்டும் முறை

வெப்ப அமைப்பு பீப்பாய் மற்றும் ஊசி முனை ஆகியவற்றை வெப்பப்படுத்த பயன்படுகிறது. உட்செலுத்துதல் மோல்டிங் இயந்திரத்தின் பீப்பாய் பொதுவாக மின்சார வெப்பமூட்டும் சுருளை வெப்ப சாதனமாகப் பயன்படுத்துகிறது, இது பீப்பாய்க்கு வெளியே நிறுவப்பட்டு ஒரு தெர்மோகப்பிளால் பிரிக்கப்படுகிறது. குழாய் சுவர் வெப்ப கடத்தல் மூலம் பொருள் பிளாஸ்டிக்மயமாக்கலுக்கான வெப்ப விநியோக வெப்பம்; குளிரூட்டும் முறை முக்கியமாக எண்ணெய் வெப்பநிலையை குளிர்விக்கப் பயன்படுகிறது, அதிக எண்ணெய் வெப்பநிலை பலவிதமான தவறுகளை ஏற்படுத்தும், எனவே எண்ணெய் வெப்பநிலையைக் கட்டுப்படுத்த வேண்டும். குளிரூட்டப்பட வேண்டிய மற்ற இடம், வெளியேற்றும் துறைமுகத்தில் மூலப்பொருள் உருகுவதைத் தடுக்க உணவுக் குழாயின் வெளியேற்ற துறைமுகத்திற்கு அருகில் உள்ளது, இதன் விளைவாக மூலப்பொருளை சரியாக உணவளிக்க முடியாது.

உயவு அமைப்பு

மசகு அமைப்பு என்பது ஒரு சுற்று ஆகும், இது ஆற்றல் நுகர்வு குறைக்க மற்றும் பகுதிகளின் வாழ்க்கையை மேம்படுத்துவதற்காக, நகரும் வார்ப்புரு, சாதனத்தை சரிசெய்தல், தடி கீல் மற்றும் படப்பிடிப்பு அட்டவணையை இணைத்தல் போன்ற ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் ஒப்பீட்டு நகரும் பகுதிகளுக்கு உயவு நிலையை வழங்குகிறது. உயவு என்பது வழக்கமான அடிப்படையில் கையேடு உயவு அல்லது தானியங்கி மின்சார உயவு.

பாதுகாப்பு கண்காணிப்பு அமைப்பு

ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் பாதுகாப்பு சாதனம் முக்கியமாக மக்களையும் இயந்திர பாதுகாப்பு சாதனங்களையும் பாதுகாக்கப் பயன்படுகிறது. முக்கியமாக பாதுகாப்பு கதவு, பாதுகாப்பு தடுப்பு, ஹைட்ராலிக் வால்வு, வரம்பு சுவிட்ச், ஒளிமின்னழுத்த கண்டறிதல் கூறுகள் மற்றும் பிற கூறுகள், மின் - இயந்திர - ஹைட்ராலிக் இன்டர்லாக் பாதுகாப்பை அடைய.

கண்காணிப்பு அமைப்பு முக்கியமாக எண்ணெய் வெப்பநிலை, பொருள் வெப்பநிலை, கணினி சுமை, செயல்முறை மற்றும் கருவி ஊசி மருந்து இயந்திரத்தின் செயலிழப்பு ஆகியவற்றைக் கண்காணிக்கிறது, மேலும் அசாதாரண நிலைமையைக் குறிக்கிறது அல்லது எச்சரிக்கிறது.

100 டன் முதல் 1500 டன் வரை 30 செட் இன்ஜெக்ஷன் மோல்டிங் மெஷின் பொருத்தப்பட்ட மெஸ்டெக், பிளாஸ்டிக் உற்பத்தியை 0.50 கிராம் முதல் 5 கிலோ வரை பல்வேறு அளவுகளில் பிளாஸ்டிக் பாகங்கள் தயாரிக்க முடியும். ஊசி மருந்து வடிவமைக்கும் பிளாஸ்டிக் பொருட்கள் உங்களிடம் இருந்தால், தயவுசெய்து எங்களை தொடர்பு கொள்ளவும்