சூடான ரன்னர் அச்சு

குறுகிய விளக்கம்:

சூடான ரன்னர் அச்சுரன்னரில் உருகுவதை எல்லா நேரத்திலும் திடப்படுத்தாமல் வைத்திருக்க வெப்ப சாதனத்தைப் பயன்படுத்தும் ஒரு வகையான அச்சு. ஏனென்றால் ரன்னரில் உள்ள பிளாஸ்டிக் எப்போதும் உருகிய நிலையில் இருக்கும், மேலும் குளிரூட்டும் முனை பொருள் ஊசி மருந்து வடிவமைப்பின் போது வெளியே எடுக்க தேவையில்லை. இது பாரம்பரிய அச்சுகளை விட குறுகிய உருவாக்கும் சுழற்சியைக் கொண்டுள்ளது, மேலும் இது அதிக மூலப்பொருட்களைச் சேமிக்கிறது, எனவே சூடான ரன்னர் அச்சு உலகின் வளர்ந்த நாடுகளிலும் பிராந்தியங்களிலும் பரவலாகப் பயன்படுத்தப்படுகிறது.

ஹாட் ரன்னர் அச்சு என்பது ஒரு வகையான அச்சு ஆகும், இது ரன்னரில் உருகுவதை எல்லா நேரத்திலும் திடப்படுத்தாமல் இருக்க வெப்ப சாதனத்தைப் பயன்படுத்துகிறது. ஏனென்றால் ரன்னரில் உள்ள பிளாஸ்டிக் எப்போதும் உருகிய நிலையில் இருக்கும், மேலும் குளிரூட்டும் முனை பொருள் ஊசி மருந்து வடிவமைப்பின் போது வெளியே எடுக்க தேவையில்லை. இது பாரம்பரிய அச்சுகளை விட குறுகிய உருவாக்கும் சுழற்சியைக் கொண்டுள்ளது, மேலும் இது அதிக மூலப்பொருட்களைச் சேமிக்கிறது, எனவே சூடான ரன்னர் அச்சு உலகின் வளர்ந்த நாடுகளிலும் பிராந்தியங்களிலும் பரவலாகப் பயன்படுத்தப்படுகிறது.

அச்சு உள்ள சூடான ரன்னர் மோல்டிங் அமைப்பு ஊசி அச்சு அமைப்பின் முக்கியமான ஆதரவு துணை அமைப்பு ஆகும். ரன்னரில் உருகிய பிளாஸ்டிக் பொருள் மின்சார வெப்பத்தால் நீண்ட நேரம் நிலையான வெப்பநிலையில் வைக்கப்படுவதை இது உறுதி செய்கிறது. ஊசி மருந்து வடிவமைத்தல் மூலம் உற்பத்தி செய்யப்படும் பெரிய அளவிலான, மெல்லிய சுவர், உயர்தர மேற்பரப்பு பாகங்களை உற்பத்தி செய்வதற்கும் திறமையான உற்பத்தியை அடைவதற்கும் இது ஒரு முக்கியமான வழியாகும்.

சூடான ரன்னர் ஊசி அச்சு

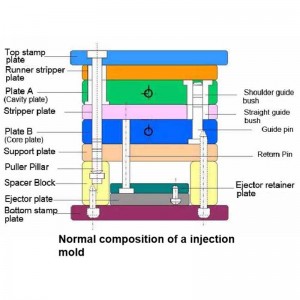

அச்சில் சூடான ரன்னர் அமைப்பு

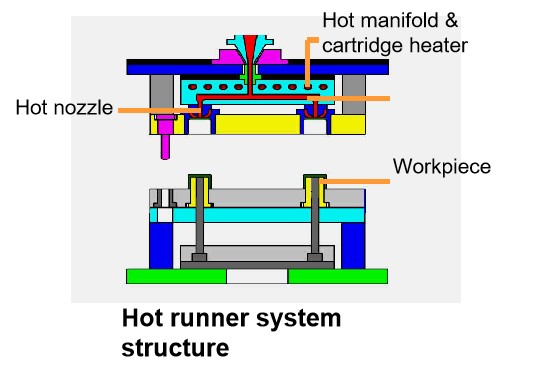

சூடான ரன்னர் கணினி அமைப்பு

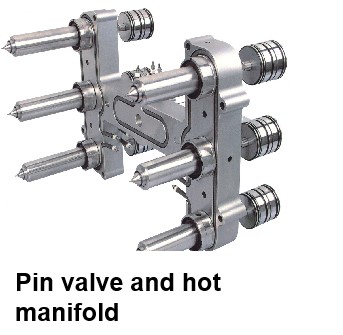

ஹாட் ரன்னர் அமைப்பு பொதுவாக சூடான முனை, சூடான பன்மடங்கு, வெப்பநிலை கட்டுப்படுத்தி மற்றும் பாகங்கள் கொண்டது. இரண்டு வகையான சூடான முனைகள் உள்ளன: திறந்த சூடான முனை மற்றும் முள் வால்வு சூடான முனை. சூடான முனைகளின் வடிவம் சூடான ரன்னர் அமைப்பின் தேர்வு மற்றும் அச்சு உற்பத்தியை நேரடியாக தீர்மானிப்பதால், சூடான ரன்னர் அமைப்பு பொதுவாக திறந்த சூடான ரன்னர் அமைப்பு மற்றும் முள் வால்வு ஹாட் ரன்னர் அமைப்பு என பிரிக்கப்படுகிறது. ஸ்ப்ளிட்டர் தட்டு பல குழி அல்லது பல புள்ளி உணவு, ஒற்றை புள்ளி உணவு, ஆனால் பொருள் நிலை ஆஃப்செட் ஆகியவற்றில் பயன்படுத்தப்படுகிறது. பொருள் பொதுவாக பி 20 அல்லது எச் 13 ஆகும். ஸ்ப்ளிட்டர் தட்டு பொதுவாக நிலையான மற்றும் தரமற்ற இரண்டு பிரிவுகளாக பிரிக்கப்பட்டுள்ளது. அதன் கட்டமைப்பு முக்கியமாக அச்சு, முனை ஏற்பாடு மற்றும் வாயில் நிலையில் குழி விநியோகம் மூலம் தீர்மானிக்கப்படுகிறது. வெப்பநிலை கட்டுப்பாட்டு பெட்டியில் ஹோஸ்ட், கேபிள், இணைப்பான் மற்றும் வயரிங் ஆண் மற்றும் பெண் சாக்கெட்டுகள் போன்றவை அடங்கும். சூடான ரன்னர் பாகங்கள் பொதுவாக அடங்கும்: ஹீட்டர் மற்றும் தெர்மோகப்பிள், ரன்னரின் சீல் மோதிரம், இணைப்பு மற்றும் சந்தி பெட்டி போன்றவை

ஹாட் ரன்னர் கணினி வகைகள்:

ஹாட் ரன்னர்களில் இரண்டு வகைகள் உள்ளன: திறந்த சூடான ரன்னர் அமைப்பு மற்றும் ஊசி-வால்வு ஹாட் ரன்னர் அமைப்பு. அவை முறையே திறந்த சூடான முனை மற்றும் ஊசி-வால்வு சூடான ரன்னர் படி பெயரிடப்பட்டுள்ளன.

1). திறந்த வகை

திறந்த சூடான ரன்னர் அச்சு எளிய கட்டமைப்பு, உயர் பொருள் வரம்பு, எளிதான கம்பி வரைதல் மற்றும் நூல் கசிவு, மோசமான மேற்பரப்பு தரம் மற்றும் வெளிநாடுகளில் உள்ள உயர் துல்லிய அச்சுகளில் சில பயன்பாடுகளின் நன்மைகளைக் கொண்டுள்ளது. ஒரே அச்சு வெவ்வேறு உற்பத்தியாளர்களின் ஊசி வால்வுகளுடன் கலக்கப்படலாம். திறந்த ஹாட் ரன்னரை இரண்டு பகுதிகளாக பிரிக்கலாம்: பெரிய வாட்டர் போர்ட் ஹாட் ரன்னர் மற்றும் பாயிண்ட் கேட் ஹாட் ரன்னர். புள்ளி வாயிலின் சூடான ரன்னர், பெயர் குறிப்பிடுவது போல, புள்ளி வாயிலின் வாயில் மிகவும் சிறியது, பொதுவாக 80 கம்பிகள் மட்டுமே, தயாரிப்பு மேற்பரப்பு மிகவும் மென்மையானது, சிறிய தயாரிப்புகளை ஊசி போடுவதற்கு ஏற்றது. பெரிய கேட் ஹாட் ரன்னர் பெரிய கேட் மற்றும் பெரிய இன்ஜெக்ஷன் அளவைக் கொண்டுள்ளது, இது பெரிய தயாரிப்புகளை உட்செலுத்த ஏற்றது

2). முள் வால்வு வகை

முள் வால்வு வகை ஹாட் ரன்னர் பொருளைச் சேமிக்கிறது, பிளாஸ்டிக் பாகங்களின் மேற்பரப்பு அழகாக இருக்கிறது, உள் தரம் கச்சிதமாக இருக்கிறது, மேலும் வலிமை அதிகமாக உள்ளது. உலகில் இரண்டு முக்கிய ஊசி-வால்வு சூடான ரன்னர்கள் உள்ளன (ஊசி கொள்கையின்படி): சிலிண்டர் வகை மற்றும் வசந்த வகை.

வசந்த வகைக்கும் சிலிண்டர் வகைக்கும் உள்ள வேறுபாடு என்னவென்றால், அது நேர வரிசையை கட்டுப்படுத்த முடியாது மற்றும் வெல்டிங் சுவடு சிக்கலை தீர்க்க முடியாது. சிறிய விட்டம் உடைகள் எதிர்ப்பு முனைகள், வசந்த முள் வால்வுகள் மற்றும் உள் வெப்பமூட்டும் முனைகள் உருவாக்கப்பட்டன.

ஹாட் ரன்னர் எவ்வாறு செயல்படுகிறது?

வெப்பமூட்டும் தடி மற்றும் வெப்ப வளையம் ரன்னரின் அருகிலோ அல்லது மையத்திலோ அமைந்திருப்பதால், முனை கடையிலிருந்து ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் வாயில் வரை முழு ரன்னரும் அதிக வெப்பநிலை நிலையில் உள்ளது, இது ரன்னரில் உள்ள பிளாஸ்டிக்கை உருகுவதில் வைத்திருக்கிறது நிலை. எனவே, சூடான ரன்னர் தொழில்நுட்பம் சில நேரங்களில் வெப்ப குழாய் மூழ்கும் அமைப்பு அல்லது ரன்னர்லெஸ் மோல்டிங் என குறிப்பிடப்படுகிறது. ஹாட் ரன்னர் அமைப்பு பொதுவாக சூடான முனை, விநியோகஸ்தர், வெப்பநிலை கட்டுப்பாட்டு பெட்டி மற்றும் பாகங்கள் ஆகியவற்றைக் கொண்டுள்ளது.

சூடான ரன்னரின் பண்புகள்

ஹாட் ரன்னர் டை சிஸ்டம் தொழில்நுட்பத்தின் பயன்பாடு மேலும் மேலும் முதிர்ச்சியடைந்து வருகிறது. இது பல நன்மைகளைக் கொண்டுள்ளது, இது ஊசி மருந்து வடிவமைக்கும் தொழிலின் வளர்ச்சியை ஊக்குவிக்கிறது. பயன்பாட்டில் நாம் கவனத்தில் கொள்ள வேண்டிய சில குறைபாடுகளும் உள்ளன.

ஹாட் ரன்னர் சிஸ்டம் மோல்டின் நன்மை

A. பெரிய அளவிலான தயாரிப்புகளுக்கு ஏற்றது

பெரிய அளவு, பெரிய ஊசி அளவு மற்றும் பகுதிகளின் பெரிய பகுதி என்பதால், பிளாஸ்டிக்குகளை பொதுவான ஊசி மருந்து வடிவமைப்பில் வைத்திருப்பது கடினம் மற்றும் அதிக வெப்பநிலை உருகும் நிலையில் குழியை நிரப்புகிறது. முழு ஊசி வடிவமைப்பை உறுதிப்படுத்த ஹாட் ரன்னர் மல்டி பாயிண்ட் ஊசி பயன்படுத்தப்பட வேண்டும்.

பி. கடினமான-வடிவ வடிவ பொருள்களுக்கு ஏற்றது

அதிக பாகுத்தன்மை, குறைந்த பாகுத்தன்மை, உயர் மோல்டிங் வெப்பநிலை. சூடான ரன்னர் அமைப்பு இந்த சிக்கல்களை தீர்க்க முடியும். எடுத்துக்காட்டாக: உலோக தூள் ஊசி, பீங்கான் தூள் ஊசி, பிளாஸ்டிக் காந்த ஊசி, பிளாஸ்டிக் தாங்கி ஊசி, தெர்மோபிளாஸ்டிக் ரப்பர் (டிபிஇ). C. செலவு சேமிப்பு

சூடான ரன்னர் ஊசி, முனை இல்லை, ரன்னர் கழிவுகள் இல்லை, நிறைய பொருள் செலவுகளை மிச்சப்படுத்துகின்றன.

D. ஊசி அழுத்தத்தைக் குறைத்தல், சக்தியைச் சேமித்தல், ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் உற்பத்தித்திறனை மேம்படுத்துதல், அச்சு உடைகளை குறைத்தல்.

E. அதிவேக ஊசி மருந்து வடிவமைப்பிற்கு ஏற்றது. அதிவேக ஊசி மருந்து வடிவமைத்தல் கோப்பைகள் மற்றும் கொள்கலன்கள் போன்ற மெல்லிய சுவர் தயாரிப்புகளின் உற்பத்தி திறனை மேம்படுத்துவதோடு மட்டுமல்லாமல்.

எஃப். தயாரிப்பு தரத்தை மேம்படுத்துதல்

சூடான ரன்னர் அச்சுகளை உருவாக்கும் செயல்பாட்டில், பிளாஸ்டிக் உருகலின் வெப்பநிலை சூடான ரன்னர் அமைப்பால் துல்லியமாக கட்டுப்படுத்தப்படுகிறது. ஒவ்வொரு குழிக்கும் பிளாஸ்டிக் மிகவும் சமமாக பாயக்கூடும், இதன் விளைவாக ஒரே தரத்தின் பகுதிகள் உருவாகின்றன. ஹாட் ரன்னர் பாகங்கள் நல்ல தரம், குறைந்த எஞ்சிய மன அழுத்தம் மற்றும் டெமால்டிங்கிற்குப் பிறகு சிறிய சிதைவு ஆகியவற்றைக் கொண்டுள்ளன. சந்தையில் பல உயர்தர தயாரிப்புகள் சூடான ரன்னர் அச்சுகளால் தயாரிக்கப்படுகின்றன. மோட்டோரோலா தொலைபேசிகள், ஹெச்பி பிரிண்டர்கள் மற்றும் டெல் மடிக்கணினிகளில் பல பிளாஸ்டிக் பாகங்கள் சூடான ரன்னர் அச்சுகளுடன் தயாரிக்கப்படுகின்றன.

G. உற்பத்தி ஆட்டோமேஷனை ஊக்குவித்தல்

முடிக்கப்பட்ட தயாரிப்பு சூடான ரன்னர் அச்சு மூலம் உருவாகிறது, வாயிலை ஒழுங்கமைக்க தேவையில்லை, குளிர் ரன்னர் மறுசுழற்சி செய்யப்படுகிறது. இது உற்பத்தி ஆட்டோமேஷனுக்கு உகந்தது. பல வெளிநாட்டு உற்பத்தியாளர்கள் சூடான ரன்னரை ஆட்டோமேஷனுடன் இணைக்கிறார்கள், இது உற்பத்தி திறனை பெரிதும் மேம்படுத்துகிறது.

சூடான ரன்னர் கணினி அச்சு குறைபாடு

குளிர் ரன்னர் அச்சுடன் ஒப்பிடும்போது, சூடான ரன்னர் அச்சுகளின் குறைபாடுகள் பின்வரும் அம்சங்களில் சுருக்கப்பட்டுள்ளன.

ஏ. அச்சு செலவு உயர்வு சூடான ரன்னர் கூறுகள் அதிக விலை கொண்டவை, மேலும் சூடான ரன்னர் அச்சுகளின் விலை கணிசமாக அதிகரிக்கக்கூடும். பகுதி வெளியீடு சிறியது மற்றும் அச்சு செலவு விகிதம் அதிகமாக இருந்தால், அது சிக்கனமானது அல்ல.

பி. உயர் உபகரணத் தேவைகள் சூடான ரன்னர் அச்சு துல்லியமாக இயந்திரமயமாக்கப்பட வேண்டும். சூடான ரன்னர் அமைப்பு மற்றும் அச்சு ஆகியவற்றின் ஒருங்கிணைப்பு மற்றும் ஒருங்கிணைப்பு மிகவும் கண்டிப்பானது, இல்லையெனில் அச்சு உற்பத்தியின் செயல்பாட்டில் பல கடுமையான சிக்கல்கள் இருக்கும்.

சி. சிக்கலான செயல்பாடு மற்றும் பராமரிப்பு

குளிர் ரன்னர் அச்சுடன் ஒப்பிடும்போது, சூடான ரன்னர் அச்சு செயல்பாடு மற்றும் பராமரிப்பு சிக்கலானது. முறையற்ற முறையில் பயன்படுத்தினால், சூடான ரன்னர் பாகங்கள் சேதமடைவது எளிதானது மற்றும் உற்பத்தி செய்ய முடியாது, இதன் விளைவாக பெரும் பொருளாதார இழப்புகள் ஏற்படும்.

பொதுவாக, சூடான ரன்னர் அச்சுகளும் அவற்றின் உயர் செயல்திறன் மற்றும் உயர் தரமான தயாரிப்புகளின் காரணமாக, அச்சு செயலாக்க தொழில்நுட்பம் மற்றும் ஊசி கருவி தொழில்நுட்பத்தின் வளர்ச்சியுடன் மேலும் மேலும் பரவலாகப் பயன்படுத்தப்படுகின்றன.

சூடான ரன்னர் மோல்டிங்கின் பயன்பாடு

1. பெரிய அளவு பகுதிகளுக்கு

300 மி.மீ க்கும் அதிகமான பகுதிகளுக்கு, பிளாஸ்டிக் உட்செலுத்தலின் அளவு மற்றும் இடம் பெரியதாக இருப்பதால் பெரியதாக இருக்கும். உருகிய பிளாஸ்டிக் மிக வேகமாக குளிர்ந்தால், குழி நிரப்புதல் போதுமானதாக இல்லை, இதன் விளைவாக பசை மற்றும் குழிவான பற்றாக்குறை ஏற்படுகிறது. மடு மற்றும் வெளிப்படையான இணைவு கோடு, அல்லது வெப்பநிலை வேறுபாடு மிகப் பெரியது, இதனால் பகுதிகளின் சுருக்கம் அல்லது சிதைப்பது ஏற்படுகிறது. எனவே, சூடான ரன்னரைச் சேர்ப்பது உட்செலுத்தப்பட்ட திரவ பிளாஸ்டிக்குகள் நீண்ட நேரம் நிலையான வெப்பநிலையை வைத்திருப்பதை உறுதி செய்யும், மேலும் உருகலை விரைவாகவும் முழுமையாகவும் நிரப்ப முடியும் என்பதை உறுதி செய்யும். குழி, மற்றும் மன அழுத்தத்தை விரைவாக விடுவித்தல், தகுதிவாய்ந்த தயாரிப்புகளைப் பெறுங்கள். இந்த தயாரிப்புகளில் பின்வருவன அடங்கும்: பிளாஸ்டிக் சேமிப்பு பெட்டி, விற்றுமுதல் பெட்டி, பிளாஸ்டிக் தட்டு, ஆட்டோமொபைல் டாஷ்போர்டு, பம்பர் போன்றவை.

2. மெல்லிய சுவர் பகுதிகளுக்கு

1.0 மி.மீ க்கும் குறைவான தடிமன் கொண்ட மெல்லிய-சுவர் பகுதிகளுக்கு, வெப்பச் சிதறல் வேகமாகவும், குளிரூட்டல் வேகமாகவும், உருகுவதை நிரப்ப எளிதானது அல்ல, அல்லது விமான அடையாளங்களையும் தீவிர சிதைவையும் உருவாக்குவது மிகவும் எளிதானது. சூடான ரன்னரைப் பயன்படுத்துவதன் மூலம் உருகும் பிசின் நிரப்புதல் வேகத்தை அதிகரிக்க முடியும், இது உருகும் பிசின் நிரப்பும் வேகத்திற்கு நன்மை பயக்கும். பாகங்கள் முழுமையாக உருவாகின்றன. இந்த தயாரிப்புகளில் மொபைல் போன் ஷெல், பேனல் போன்றவை அடங்கும். சூடான ரன்னர் அச்சு அதிவேக ஊசி இயந்திரத்துடன் (ஆல்-எலக்ட்ரிக் இன்ஜெக்ஷன் மெஷின்) இணைந்தால், பாகங்களின் மெல்லிய பரிமாணம் 0.30 மிமீ முதல் 0.50 மிமீ வரை இருக்கலாம்.

3. உயர்தர தோற்ற பாகங்களுக்கு பயன்படுத்தப்படுகிறது: விளக்கு நிழல், விளக்கு மணிகள்,

ஆட்டோமொடிவ் லாம்ப்ஷேட்ஸ் மற்றும் எல்.ஈ.டி மணிகள் போன்ற உயர்தர வெளிப்புற பாகங்களுக்கு உயர் ஆப்டிகல் வெளிப்படைத்தன்மை தேவைப்படுகிறது மற்றும் வண்ணம் மற்றும் விமானத்தில் குறைபாடுகள் இருக்க முடியாது; கருவி உயர்-ஒளி வெளிப்படையான குழு, அத்துடன் கண்ணாடி வீட்டு உபகரணங்கள் ஷெல்; பெரிய அளவு மின் சாதனங்களின் வெளிப்புற அட்டையில் பாகங்களின் மேற்பரப்பில் பசை-உணவளிக்கும் புள்ளிகள் பொருத்தப்பட்டிருக்க வேண்டும், ஆனால் பசை-உணவளிக்கும் வடுக்கள் அனுமதிக்கப்படவில்லை.

4. கட்டமைப்பு சிக்கலான பகுதிகளுக்கு பயன்படுத்தப்படுகிறது

இந்த வகையான தயாரிப்பு முக்கியமாக உற்பத்தியின் தேவை காரணமாகும், உட்புறத்தில் பல படிகள் மற்றும் விலா எலும்புகள் உள்ளன, மேலும் உருகுவதற்கான ஓட்டம் பாதை பிரிக்கப்பட்டுள்ளது, சிக்கலானது மற்றும் நிரப்ப கடினமாக உள்ளது. பல வகையான விளக்கு பிரேம்கள் உள்ளன.

5. மோசமான திரவத்தன்மை கொண்ட பகுதிகளுக்கு

பிளாஸ்டிக்கின் பண்புகளை மேம்படுத்தவும் மேம்படுத்தவும், பிளாஸ்டிக்கில் கண்ணாடி இழை, சுடர் ரிடாரண்ட், மெட்டல் பவுடர், கார்பன் பவுடர் மற்றும் புற ஊதா சேர்க்கைகளை சேர்ப்போம். இது பரிமாண ஸ்திரத்தன்மை மற்றும் பகுதிகளின் தொகுப்பு மற்றும் இயந்திர பண்புகள், தீ எதிர்ப்பு, மின் பண்புகள் மற்றும் வயதான எதிர்ப்பை மேம்படுத்தலாம். எடுத்துக்காட்டாக, இது வெளிப்புற சந்தி பெட்டி, தகவல் தொடர்பு தயாரிப்பு ஷெல், வீட்டு உபகரணங்கள் ஷெல் மற்றும் பகுதிகளுக்கு பயன்படுத்தப்படுகிறது.

6. பெரிய தொகுதி பகுதிகளுக்கு

பெரிய தொகுதி பாகங்களின் செலவுக் கட்டுப்பாடு மிகவும் முக்கியமானது. ஊசி மருந்து வடிவமைக்கும் நேரத்தைக் குறைப்பதற்கும், முனை பகுதியால் கொண்டு வரப்படும் செலவைத் தவிர்ப்பதற்கும், சூடான ரன்னர் அச்சுகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன.

மெஸ்டெக் நிறுவனம் அச்சு உற்பத்தி மற்றும் ஊசி உற்பத்தியின் பல்வேறு பிளாஸ்டிக் பாகங்களில் நிபுணத்துவம் பெற்றது. மல்டி-கேவிட்டி இன்ஜெக்ஷன் மோல்டிங்கிற்கான வெளிப்படையான லாம்ப்ஷேட், பெரிய பிளாஸ்டிக் ஷெல் மற்றும் ஹாட் ரன்னர் அச்சு ஆகியவற்றை தயாரிப்பதில் பணக்கார அனுபவத்தை நாங்கள் குவித்துள்ளோம். இந்த பகுதியில் உங்களுக்கு ஒத்துழைத்து சேவை செய்வதற்கான வாய்ப்பை எதிர்பார்க்கிறோம். தயவு செய்து எங்களை தொடர்பு கொள்ளவும்.

ஹாட் ரன்னரின் சிறப்பியல்புகள் ஹாட் ரன்னர் டை சிஸ்டம் தொழில்நுட்பத்தின் பயன்பாடு மேலும் மேலும் முதிர்ச்சியடைந்து வருகிறது. இது பல நன்மைகளைக் கொண்டுள்ளது, இது ஊசி மருந்து வடிவமைக்கும் தொழிலின் வளர்ச்சியை ஊக்குவிக்கிறது. பயன்பாட்டில் நாம் கவனத்தில் கொள்ள வேண்டிய சில குறைபாடுகளும் உள்ளன. ஹாட் ரன்னர் சிஸ்டம் மோல்டின் நன்மை

ஏ. பெரிய அளவிலான தயாரிப்புகளுக்கு ஏற்றது பெரிய அளவு, பெரிய ஊசி அளவு மற்றும் பகுதிகளின் பெரிய பகுதி என்பதால், பிளாஸ்டிக்குகளை பொதுவான ஊசி மருந்து வடிவமைப்பில் வைத்திருப்பது மற்றும் உயர் வெப்பநிலை உருகும் நிலையில் குழியை நிரப்புவது கடினம். முழு ஊசி வடிவமைப்பை உறுதிப்படுத்த ஹாட் ரன்னர் மல்டி பாயிண்ட் ஊசி பயன்படுத்தப்பட வேண்டும்.

பி. கடினமான-வடிவ வடிவ பொருள்களுக்கு ஏற்றது உயர் பாகுத்தன்மை, குறைந்த பாகுத்தன்மை, உயர் மோல்டிங் வெப்பநிலை. சூடான ரன்னர் அமைப்பு இந்த சிக்கல்களை தீர்க்க முடியும். எடுத்துக்காட்டாக: உலோக தூள் ஊசி, பீங்கான் தூள் ஊசி, பிளாஸ்டிக் காந்த ஊசி, பிளாஸ்டிக் தாங்கி ஊசி, தெர்மோபிளாஸ்டிக் ரப்பர் (டிபிஇ).

சி. செலவு சேமிப்பு சூடான ரன்னர் ஊசி, முனை இல்லை, ரன்னர் கழிவு இல்லை, நிறைய பொருள் செலவுகளை மிச்சப்படுத்துகிறது.

D. ஊசி அழுத்தத்தைக் குறைத்தல், சக்தியைச் சேமித்தல், ஊசி மருந்து வடிவமைக்கும் இயந்திரத்தின் உற்பத்தித்திறனை மேம்படுத்துதல், அச்சு உடைகளை குறைத்தல்.

E. அதிவேக ஊசி மருந்து வடிவமைப்பிற்கு ஏற்றது. அதிவேக ஊசி மருந்து வடிவமைத்தல் கோப்பைகள் மற்றும் கொள்கலன்கள் போன்ற மெல்லிய சுவர் தயாரிப்புகளின் உற்பத்தி திறனை மேம்படுத்துவதோடு மட்டுமல்லாமல்.

எஃப். தயாரிப்பு தரத்தை மேம்படுத்துதல் சூடான ரன்னர் அச்சுகளை உருவாக்கும் செயல்பாட்டில், பிளாஸ்டிக் உருகலின் வெப்பநிலை சூடான ரன்னர் அமைப்பால் துல்லியமாக கட்டுப்படுத்தப்படுகிறது. ஒவ்வொரு குழிக்கும் பிளாஸ்டிக் மிகவும் சமமாக பாயக்கூடும், இதன் விளைவாக ஒரே தரத்தின் பகுதிகள் உருவாகின்றன. ஹாட் ரன்னர் பாகங்கள் நல்ல தரம், குறைந்த எஞ்சிய மன அழுத்தம் மற்றும் டெமால்டிங்கிற்குப் பிறகு சிறிய சிதைவு ஆகியவற்றைக் கொண்டுள்ளன. சந்தையில் பல உயர்தர தயாரிப்புகள் சூடான ரன்னர் அச்சுகளால் தயாரிக்கப்படுகின்றன. மோட்டோரோலா தொலைபேசிகள், ஹெச்பி பிரிண்டர்கள் மற்றும் டெல் மடிக்கணினிகளில் பல பிளாஸ்டிக் பாகங்கள் சூடான ரன்னர் அச்சுகளுடன் தயாரிக்கப்படுகின்றன.

ஜி. உற்பத்தி ஆட்டோமேஷனை ஊக்குவித்தல் முடிக்கப்பட்ட தயாரிப்பு சூடான ரன்னர் அச்சு மூலம் உருவாகிறது, வாயிலை ஒழுங்கமைக்க தேவையில்லை, குளிர் ரன்னர் மறுசுழற்சி செய்யப்படுகிறது. இது உற்பத்தி ஆட்டோமேஷனுக்கு உகந்தது. பல வெளிநாட்டு உற்பத்தியாளர்கள் சூடான ரன்னரை ஆட்டோமேஷனுடன் இணைக்கிறார்கள், இது உற்பத்தி திறனை பெரிதும் மேம்படுத்துகிறது.

சூடான ரன்னர் கணினி அச்சு குறைபாடு குளிர் ரன்னர் அச்சுடன் ஒப்பிடும்போது, சூடான ரன்னர் அச்சுகளின் குறைபாடுகள் பின்வரும் அம்சங்களில் சுருக்கப்பட்டுள்ளன.

ஏ. அச்சு செலவு உயர்வு சூடான ரன்னர் கூறுகள் அதிக விலை கொண்டவை, மேலும் சூடான ரன்னர் அச்சுகளின் விலை கணிசமாக அதிகரிக்கக்கூடும். பகுதி வெளியீடு சிறியது மற்றும் அச்சு செலவு விகிதம் அதிகமாக இருந்தால், அது சிக்கனமானது அல்ல.

பி. உயர் உபகரணத் தேவைகள் சூடான ரன்னர் அச்சு துல்லியமாக இயந்திரமயமாக்கப்பட வேண்டும். சூடான ரன்னர் அமைப்பு மற்றும் அச்சு ஆகியவற்றின் ஒருங்கிணைப்பு மற்றும் ஒருங்கிணைப்பு மிகவும் கண்டிப்பானது, இல்லையெனில் அச்சு உற்பத்தியின் செயல்பாட்டில் பல கடுமையான சிக்கல்கள் இருக்கும்.

சி. சிக்கலான செயல்பாடு மற்றும் பராமரிப்பு குளிர் ரன்னர் அச்சுடன் ஒப்பிடும்போது, சூடான ரன்னர் அச்சு செயல்பாடு மற்றும் பராமரிப்பு சிக்கலானது. முறையற்ற முறையில் பயன்படுத்தினால், சூடான ரன்னர் பாகங்கள் சேதமடைவது எளிதானது மற்றும் உற்பத்தி செய்ய முடியாது, இதன் விளைவாக பெரும் பொருளாதார இழப்புகள் ஏற்படும்.

பொதுவாக, சூடான ரன்னர் அச்சுகளும் அவற்றின் உயர் செயல்திறன் மற்றும் உயர் தரமான தயாரிப்புகளின் காரணமாக, அச்சு செயலாக்க தொழில்நுட்பம் மற்றும் ஊசி கருவி தொழில்நுட்பத்தின் வளர்ச்சியுடன் மேலும் மேலும் பரவலாகப் பயன்படுத்தப்படுகின்றன.

சூடான ரன்னர் மோல்டிங்கின் பயன்பாடு 1). பெரிய அளவிலான பகுதிகளுக்கு 300 மிமீ நீளமுள்ள பகுதிகளுக்கு, பெரிய அளவு இருப்பதால் பிளாஸ்டிக் உட்செலுத்தலின் அளவு மற்றும் இடம் பெரியது. உருகிய பிளாஸ்டிக் மிக வேகமாக குளிர்ந்தால், குழி நிரப்புதல் போதுமானதாக இல்லை, இதன் விளைவாக பசை மற்றும் குழிவான பற்றாக்குறை ஏற்படுகிறது. மடு மற்றும் வெளிப்படையான இணைவு கோடு, அல்லது வெப்பநிலை வேறுபாடு மிகப் பெரியது, இதனால் பகுதிகளின் சுருக்கம் அல்லது சிதைப்பது ஏற்படுகிறது. எனவே, சூடான ரன்னரைச் சேர்ப்பது உட்செலுத்தப்பட்ட திரவ பிளாஸ்டிக்குகள் நீண்ட நேரம் நிலையான வெப்பநிலையை வைத்திருப்பதை உறுதி செய்யும், மேலும் உருகலை விரைவாகவும் முழுமையாகவும் நிரப்ப முடியும் என்பதை உறுதி செய்யும். குழி, மற்றும் மன அழுத்தத்தை விரைவாக விடுவித்தல், தகுதிவாய்ந்த தயாரிப்புகளைப் பெறுங்கள். இந்த தயாரிப்புகளில் பின்வருவன அடங்கும்: பிளாஸ்டிக் சேமிப்பு பெட்டி, விற்றுமுதல் பெட்டி, பிளாஸ்டிக் தட்டு, ஆட்டோமொபைல் டாஷ்போர்டு, பம்பர் போன்றவை 2). மெல்லிய சுவர் கொண்ட பகுதிகளுக்கு 1.0 மி.மீ க்கும் குறைவான தடிமன் கொண்ட மெல்லிய சுவர் கொண்ட பகுதிகளுக்கு, வெப்பச் சிதறல் வேகமாகவும், குளிரூட்டல் வேகமாகவும், உருகுவது நிரப்ப எளிதானது அல்ல, அல்லது விமான அடையாளங்களையும் தீவிர சிதைவையும் உருவாக்குவது மிகவும் எளிதானது. சூடான ரன்னரைப் பயன்படுத்துவதன் மூலம் உருகும் பிசின் நிரப்புதல் வேகத்தை அதிகரிக்க முடியும், இது உருகும் பிசின் நிரப்பும் வேகத்திற்கு நன்மை பயக்கும். பாகங்கள் முழுமையாக உருவாகின்றன. இந்த தயாரிப்புகளில் மொபைல் போன் ஷெல், பேனல் போன்றவை அடங்கும். சூடான ரன்னர் அச்சு அதிவேக ஊசி இயந்திரத்துடன் (ஆல்-எலக்ட்ரிக் இன்ஜெக்ஷன் மெஷின்) இணைந்தால், பாகங்களின் மெல்லிய பரிமாணம் 0.30 மிமீ முதல் 0.50 மிமீ வரை இருக்கலாம். 3). உயர்தர தோற்ற பாகங்களுக்கு பயன்படுத்தப்படுகிறது: விளக்கு நிழல், விளக்கு மணிகள், ஆட்டோமொடிவ் லாம்ப்ஷேட்ஸ் மற்றும் எல்.ஈ.டி மணிகள் போன்ற உயர் தரமான வெளிப்புற பாகங்களுக்கு உயர் ஆப்டிகல் வெளிப்படைத்தன்மை தேவைப்படுகிறது மற்றும் வண்ணம் மற்றும் விமானத்தில் குறைபாடுகள் இருக்க முடியாது; கருவி உயர்-ஒளி வெளிப்படையான குழு, அத்துடன் கண்ணாடி வீட்டு உபகரணங்கள் ஷெல்; பெரிய அளவு மின் சாதனங்களின் வெளிப்புற அட்டையில் பாகங்களின் மேற்பரப்பில் பசை-உணவளிக்கும் புள்ளிகள் பொருத்தப்பட்டிருக்க வேண்டும், ஆனால் பசை-உணவளிக்கும் வடுக்கள் அனுமதிக்கப்படவில்லை. 4). கட்டமைப்பு சிக்கலான பகுதிகளுக்குப் பயன்படுத்தப்படுகிறது இந்த வகையான தயாரிப்பு முக்கியமாக உற்பத்தியின் தேவை காரணமாகும், உட்புறத்தில் பல படிகள் மற்றும் விலா எலும்புகள் உள்ளன, மேலும் உருகுவதற்கான ஓட்டப் பாதை பிளவுபட்டு, சிக்கலானது மற்றும் நிரப்ப கடினமாக உள்ளது. பல வகையான விளக்கு பிரேம்கள் உள்ளன. 5). மோசமான திரவத்தன்மை கொண்ட பகுதிகளுக்கு, பிளாஸ்டிக்கின் பண்புகளை மேம்படுத்தவும் மேம்படுத்தவும், கண்ணாடி இழை, சுடர் ரிடாரண்ட், மெட்டல் பவுடர், கார்பன் பவுடர் மற்றும் புற ஊதா எதிர்ப்பு சேர்க்கைகளை பிளாஸ்டிக்கில் சேர்ப்போம். இது பரிமாண ஸ்திரத்தன்மை மற்றும் பகுதிகளின் தொகுப்பு மற்றும் இயந்திர பண்புகள், தீ எதிர்ப்பு, மின் பண்புகள் மற்றும் வயதான எதிர்ப்பை மேம்படுத்தலாம். எடுத்துக்காட்டாக, இது வெளிப்புற சந்தி பெட்டி, தகவல் தொடர்பு தயாரிப்பு ஷெல், வீட்டு உபகரணங்கள் ஷெல் மற்றும் பகுதிகளுக்கு பயன்படுத்தப்படுகிறது. 6). பெரிய தொகுதி பகுதிகளுக்கு பெரிய தொகுதி பாகங்களின் செலவுக் கட்டுப்பாடு மிகவும் முக்கியமானது. ஊசி மருந்து வடிவமைக்கும் நேரத்தைக் குறைப்பதற்கும், முனை பகுதியால் கொண்டு வரப்படும் செலவைத் தவிர்ப்பதற்கும், சூடான ரன்னர் அச்சுகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன.

மெஸ்டெக் நிறுவனம் அச்சு உற்பத்தி மற்றும் ஊசி உற்பத்தியின் பல்வேறு பிளாஸ்டிக் பாகங்களில் நிபுணத்துவம் பெற்றது. மல்டி-கேவிட்டி இன்ஜெக்ஷன் மோல்டிங்கிற்கான வெளிப்படையான லாம்ப்ஷேட், பெரிய பிளாஸ்டிக் ஷெல் மற்றும் ஹாட் ரன்னர் அச்சு ஆகியவற்றை தயாரிப்பதில் பணக்கார அனுபவத்தை நாங்கள் குவித்துள்ளோம். இந்த பகுதியில் உங்களுக்கு ஒத்துழைத்து சேவை செய்வதற்கான வாய்ப்பை எதிர்பார்க்கிறோம். தயவு செய்து எங்களை தொடர்பு கொள்ளவும்.